layer을 원하는 두께만큼 깎아내는 공정이다.

patterning이란 photolithography + etching과정을 말한다.

지표

- etching rate : 얼마나 빠르게 깎여나가는지. (두께/시간)

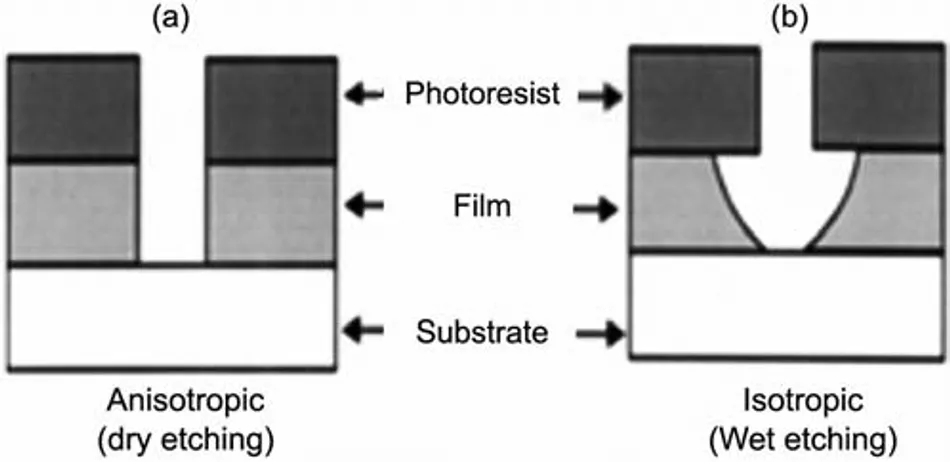

- etching profile

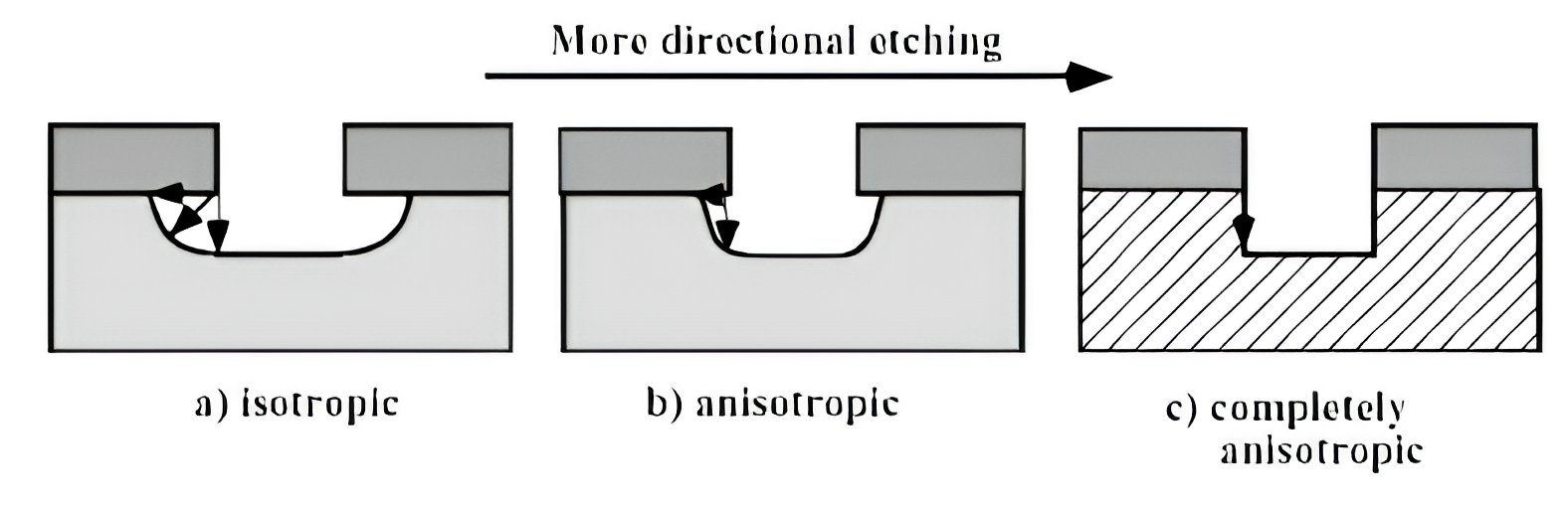

- isotropic (등방성의) : 방향에 상관없이 모두 일정한 etching rate을 가진다 (vertical etch rate = horizontal etch rate) _ wet etching (pure chemical reaction)

- anisotropic (비등방성의) : 방향에 따라 다른 etching rate을 가진다 (vertical etch rate >> horizontal etch rate) _ dry etching (ion-assisted etching), etching 공정 후 결과물의 모습을 뜻한다.

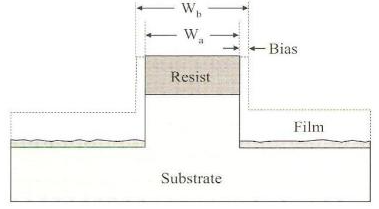

- etching bias : 작을수록 좋다. = Wb-Wa

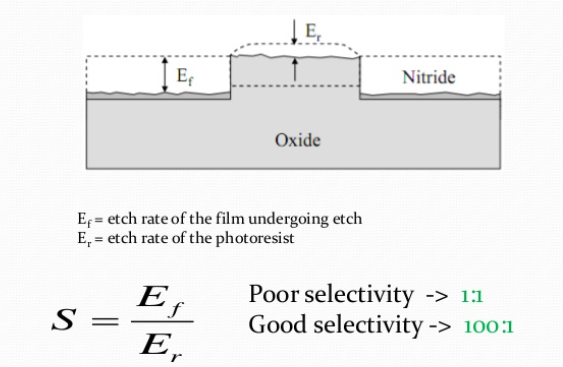

- selectivity, 선택비 : masking layer도 일정 부분 깎인다. 얼마나 더 선택적으로 masking layer보다 film을 etching 할 수 있는지를 표현한다. 보통은 비율로 표현한다.

- etching uniformity : wafer가 크거나, wafer 내 chip들 사이의 집적도에 따라서 etching rate이 균일하지 않을 수 있다. rate= (Max.rate-Min.rate)/(Max.rate+Min.rate) *100

Wet etching

- chemical reaction _ 화학용액에 wafer 담그기 → 방향성을 가지지 않는다.

- isotropic

- 선택비 좋음 (100:1 이상) ← masking 물질과 반응하지 않는다.

- 화학반응으로 인해 에칭속도 빠르다.

- 싸다 (진공장비 필요없다.)

- 높은 throughput을 가진다.

- 미세한 패턴을 wet etching공정으로 만들기는 불가능하다. 왜냐하면 undercut 영역이 존재하기 때문이다. (W가 undercut 영역)

Dry etching

- 물리/ 물리, 화학적 방식

- anisotropic to isotropic

- 선택비가 안 좋다.

- 에칭속도가 느리다.

- wafer 한 장씩 진행하여 생산량이 낮다.

- 비용이 비싸다.

- 현재 반도체 분야에선 전부 dry etching을 사용한다. 미세한 패턴도 dry etching으로 만들 수 있기 때문이다. (undercut영역이 존재하지 않기 때문에 = anisotropic 하기 때문에)

micro meter 이상의 길이에서는 undercut영역이 큰 문제가 되진 않는다.

pattern이 작아질수록 undercut 영역이 pattern을 잠식해 버리며 수직 한 방향의 패턴은 anisotropic 하게 공정을 진행해야 한다.

wet etching은 cleaning 공정이나 다른 부분에서 사용된다.

Dry etching의 종류

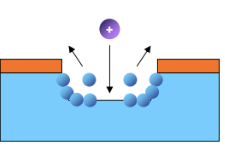

1. Physical sputtering

Ar 이온을 큰 전압을 이용하여 가속시킨다.

가속된 원자의 에너지를 이용하여 물리적으로 충돌시켜 깎아낸다.

매우 anisotropy 하다.

높은 진공도를 유지해야 한다.

masking layer도 가속된 원자에 의해 깎여나가서 선택비가 나쁘다.

High beam energy

ion milling이라고도 부른다. ← RIE 불가한 물질들에게 사용한다.

문제점

- trench 발생 ← 가속된 이온이 masking layer와 부딪혀서 경계면 부분이 더 빨리 etching 되는 현상

- re-deposition ← 떨어져 나간 마스크물질이 etching 하고자 하는 영역에 다시 떨어지는 (deposition) 되는 현상

- surface charging & ion path distortion : 마스크물질이 plasma에 의해 대전되고 그에 따라 플라스마 이온들이 직진성을 가지지 못함 → 볼록한 형태로 만들어지기도 한다.

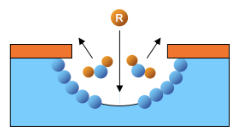

2. Plasma Etching

Wet etching 방식과 거의 유사하다.

chemical reaction을 이용하지만 액체가 아닌 plasma를 사용한다는 점이 차이점이다.

low anisotropy

상대적으로 낮은 진공도가 필요하다. (플라스마를 유지할 정도만)

화학반응을 이용하기 때문에 선택비가 좋다.

low beam energy (이온들을 가속 시킬 필요 없다)

CF4 플라스마 화 → CF3 + F* → 실리콘과 반응

SiF4 생성 → 날아감

문제점

- 선택비가 높지만 isotropic 한 결과물이 나온다.

- 화학반응 후 생성된 부산물이 반드시 휘발성이어야 한다. 휘발성 아니면 그냥 화학적으로 물성만 바뀐다. (에칭 안됨)

- 휘발성 부산물을 만드는 plasma를 찾아야 한다.

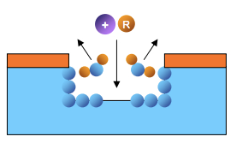

3. Reactive Ion Etching (RIE)

RIE 방식

화학적 + 물리적 방식

Medium anisotropy

중간정도의 진공도가 필요하다.

기본적으로는 chemical 방식을 사용하기 때문에 선택비가 좋다.

하지만 선택비의 한계가 존재한다.

Medium beam energy

현재 대부분의 etching 공정은 RIE 방식을 이용한다.

ion milling + plasma etching 방식

가속된 이온이 물리적으로 깎아내지는 않는다.

화학적 반응성을 좋게 만든다. (반응에 필요한 추가적인 에너지 공급)

chemical 방식 ← 가속된 이온이 도와준다.

문제점

- etch rate이 낮다. 파낼 수 있는 깊이가 수 마이크로미터 정도

- 시간도 오래 걸리고 선택비의 한계로 인해 masking layer가 아주 두꺼워져야 한다.

- 깊이 파면 팔수록 점점 볼록한 형태로 나타나기 때문에 매우 수직한 구조를 원할 경우 RIE 방식에 한계가 존재한다.

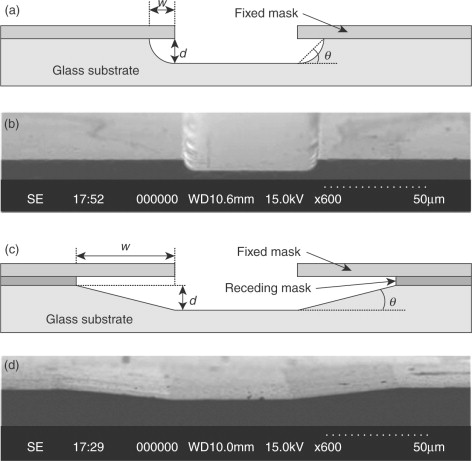

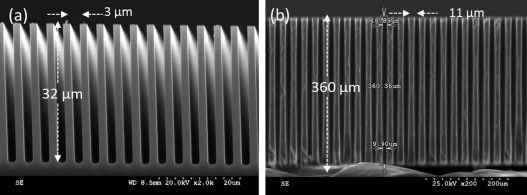

Deep RIE

아주 깊게+ 수직하게 하기 위해 Deep RIE이 개발되었다.

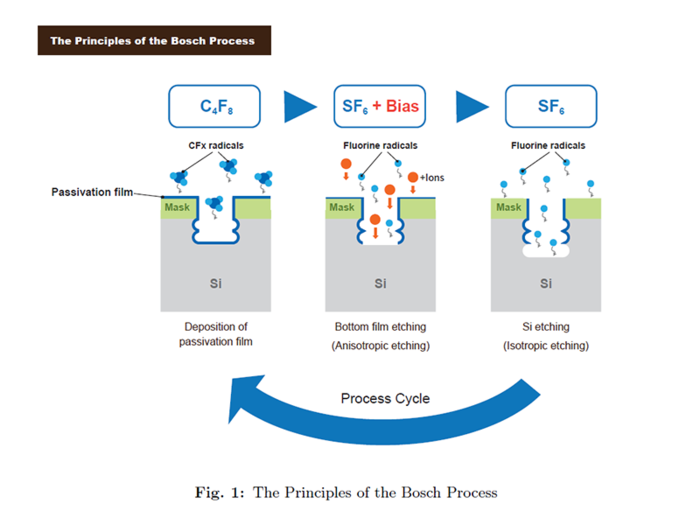

(Bosch process) 보쉬 process

- passivation film (보호막) 증착 ← CFx radicals _ C4F8

- anisotropic 한 etching을 통해서 보호막을 제거함. SF6+ Bias

- 측 벽에 있는 보호막만 남음

- chemical 적인 etching 방식 적용

- 보호막을 만들고 깎고를 반복한다.

측벽이 올록볼록하다.

깊이 있는 profile을 만들 수 있다. → 360마이크로미터 깊이도 가능하다.

기존의 RIE방식보다 깊이가 깊다.

이러한 Deep RIE공정은 반도체 칩과 칩 사이를 구멍을 뚫어 연결하는 TSV 공정에 활용된다.

'공정법' 카테고리의 다른 글

| Photolithography (1) | 2023.10.23 |

|---|---|

| Metallization _ Damascene Process (1) | 2023.10.23 |

| Oxidation 공정 (1) | 2023.10.21 |

| Sputter (1) | 2023.10.20 |