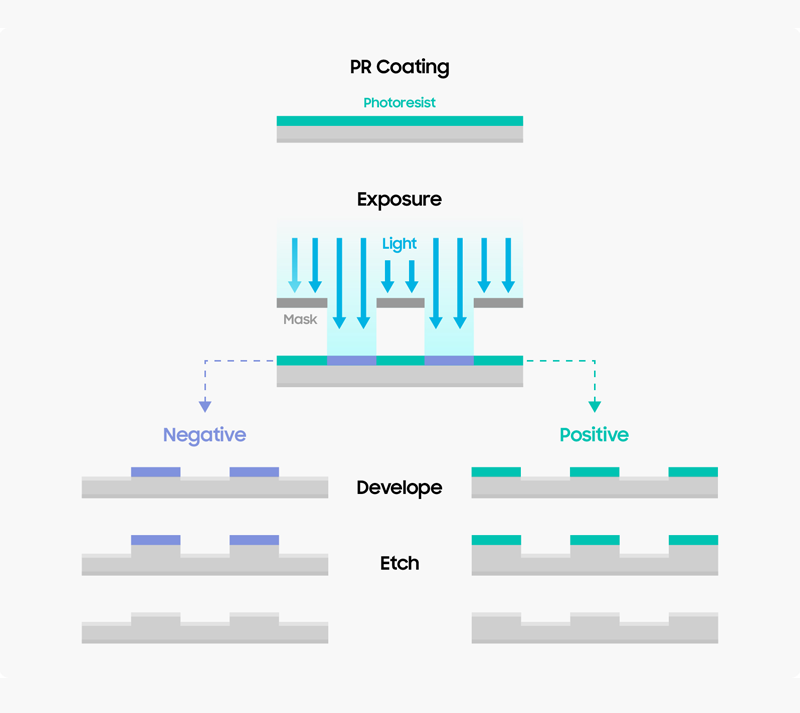

photolithography process

- cleaning

- wafer prime

- spin coating of PR

- soft bake

- alignment & exposure

- PEB

- development

- hard bake

- etching

- PR strip

1. cleaning

RCA cleaning : a standard set of wafer cleaning step

중요한 공정 이전, 이후에 사용되는 경우가 많다.

wafer를 깨끗하게, 잔여물을 제거하기 위해서 RCA cleaning 공정을 사용한다.

다량의 화합물이 필요하다.

- Piranha : remove organic residue, 황산과 과산화수소수를 이용 ← 과산화수소수가 산화, 황산이 산화막 제거

- SC-1 : remove organic & particle : 과산화수소수 : 실리콘을 산화 (오염물과 접촉한 면만 산화), 수산화암모늄의 OH-가 산화된 표면 제거 → 오염물 제거, 정전기적인 척력을 이용하여 제거할 수도 있다.

- native oxide strip & SC-2

- HF : 불산 ← cleaning, insulator 사용, 방진복, 청바지, 뼈, 살 뚫고 들어갈 정도로 반응성이 높다. 불산용 용기가 따로 있다. 불산이 SiO2와 만나면 SiO2층이 제거된다.

- BOE (Buffered oxide etchant) : HF + NH4F ← 플루오린 이온들이 녹아서 사라지며 농도가 낮아진다 _ SiO2제거되는 속도가 줄어든다. 이러한 단점을 해결하기 위해 사용하는 용액이 BOE이다. etch rate을 일정하게 유지시키며, SC-2 : 염산을 이용하여 금속적 오염물 제거한다.

초음파를 이용하여 cleaning 하는 방식도 있다. RCA cleaning 효과를 강화시킬 수 있으며 물리적으로 초음파에 의해 particle들이 떨어져 나간다.

2. wafer prime

Si wafer : native oxide로 인해 친수성을 띤다. native oxide의 끝 쪽이 OH-를 형성하기 때문이다. 이는 물분자를 얇게 코팅한다.

여기에 PR을 코팅해야 한다. PR은 기름과 같기 때문에 surface에서 흩어져서 날아가며 고착화되기 어렵다.

따라서 Si wafer의 surface를 소수성으로 바꿔줘야 한다. 이러한 공정이 wafer prime 공정이다.

wafer surface가 hydrophilic하다면 HMDS(Hexa Methyl Di Sil azane)이라는 물질로 hydrophobic하게 바꿔준다. (PR의 접착력을 높이는 역할)

150도에서 1~2분정도 공정하며 HMDS가 기화되어서 wafer표면에 증착된다.

3. spin coating of PR

spin coating : spin speed, spin time이 중요하다.

4.soft bake

soft bake : PR속 여러 화합물을 녹이는 solvent를 증발시키는 역할이다. PR이 살짝 단단해진다. (hot plate 위에 올려놓거나 오븐에 넣고 열 가하기)

5. alignment & exposure

- alignment : 패턴과 마스크 사이의 정렬을 하는 단계, alignment key를 기준으로 정렬한다.

- exposure : aligner이라는 장비를 통해 빛을 조사한다. aligner에 PR이 코팅된 wafer를 놓고, 그 위에 mask의 위치를 조금씩 움직여서 alignment key를 맞춘다 → 빛을 조사한다. 1마이크로미터의 선폭을 가진다.→ scanner이라는 장비로 보완한다. → mask도 움직이고 wafer도 움직인다. 빛이 조사되는 부분은 초점이 가장 잘 맞는 부분만 사용, 칩의 일부분을 계속해서 스캔하며 조사하는 것이 특징이다.

- wafer와 mask가 움직이며 더욱 정교하게 control할 수 있다.

- stepper라는 노광장비를 사용 → 단일렌즈에 의해 한번에 조사된다. → 중심부분과 가장자리 부분의 빛이 조사되는 정도가 다르다. → 수율이 하락한다.

6. PEB

이 조사될 때 반사되는 빛과 들어가는 빛이 보강간섭과 상쇄간섭이 만들어진다. 이는 정상파를 형성하며 빛의 intensity가 불균일해진다. 따라서 develop 시 PR이 울퉁불퉁해진다.

이러한 현상을 막기 위해 PEB과정을 진행한다. PR을 살짝 녹였다가 다시 굳혀서 고른 구성의 상태로 바꿔주는 과정이다. 이는 develop 시 매끄러운 표면을 얻을 수 있게 한다.

PEB공정을 사용하지 않고 anti-reflecting coating layer (ARC)_ (반사가 덜 되는 코팅막)를 이용하여 반사되는 빛을 막는 방법도 있다.

7. development

(Positive PR의 경우) 빛을 받은 PR부분이 제거가 될 수 있도록 developer라는 용액에 담그는 공정이다. 현상되면 웨이퍼 표면의 패턴이 육안으로도 식별이 가능하다.

8. hard bake

PR을 단단하게 만드는 공정이다. PR을 마스크로 사용하여 etch를 진행하여야 하기 때문에 단단하게 만들어야 한다. 이때 너무 고온에서 진행하면 PR이 다시 녹아버리므로 주의해야 한다.

9. etching

10. PR strip

아세톤과 같은 유기용매에 PR을 녹이는 과정이다. etching 방법에 따라 PR의 조성이 바뀔 수 있고 이에 따라 적절한 방법을 통해 PR strip을 진행해야 한다.

PR은 UV에 민감하게 반응하도록 디자인되었다. 따라서 yellow room에서 진행된다.

노란색 빛을 사용하는 이유는 조명에 의해 PR이 변경되는 현상이 일어날 수 있기 때문이다. 빨간색 빛이 더 장파장인데 쓰지 않은 이유는 노란색이 더 편안한(?) 색이기 때문이다.

photolithography's Issue

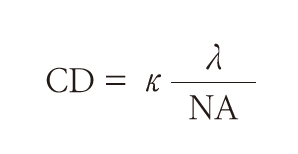

Resolution _ Critical Dimension (CD) : 임계크기 : 리소그래피를 통해 만들어낼 수 있는 최소한의 선폭, CD가 낮을수록 좋다, K는 상수이며 NA는 n(굴절율)*sin세타로 표현할 수 있다. 람다는 파장이다.

파장이 달라지면 파장에 따라 PR과 developer 모두 개발되어야 한다. PR strip 과정에서 사용되는 chemical도 개발되어야 한다. 현재는 EUV를 사용하여 3,5nm정도의 CD값이 가능하다.

Throughput : 단위시간 당 생산량

Registration : 레이어 간 정렬시키는 기술

resolution : 노광장비의 성능에 의해 결정되는, 형성 가능한 패턴의 최소 크기를 의미한다. 즉, 노광장비의 스펙을 이야기할 때 주로 사용하는 용어이다.

CD : 실제로 포토 또는 에칭 공정을 진행한 후 얻게 된 최소 패턴의 사이즈를 의미한다. 즉, 실제 공정이 진행된 이후에 결과물을 놓고 이야기할 때 주로 사용되는 용어이다. 따라서 resolution이 1마이크로미터였더라도, 실제 패터닝 공정 이후에 2마이크로미터 크기의 패턴이 형성되었다면 CD는 2마이크로미터이다.

feature size : 반도체 칩 전체에서 기본단위(대표)가 될 수 있는 패턴사이즈를 의미한다. 즉, CD는 단일 layer의 패터닝에서 얻을 수 있는 최소 선폭을 의미한다면, feature size는 칩 전체의 공정을 대표할 수 있는 선폭을 표현할 때 보통 사용한다.

Resolution

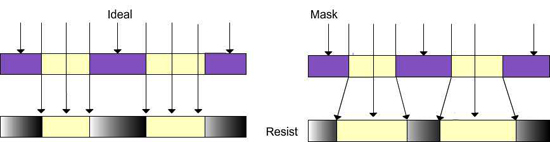

PR이 빛을 받는 영역이 빛의 회절(diffraction)로 인해 넓어진다.

원했던 패턴 사이즈보다 더 크게 형성된다.

랜즈를 통해 이러한 현상을 줄인다.

빛의 파장에 비례하여 CD값이 결정되며, 더 짧은 파장의 빛을 사용하는 것이 좋다.

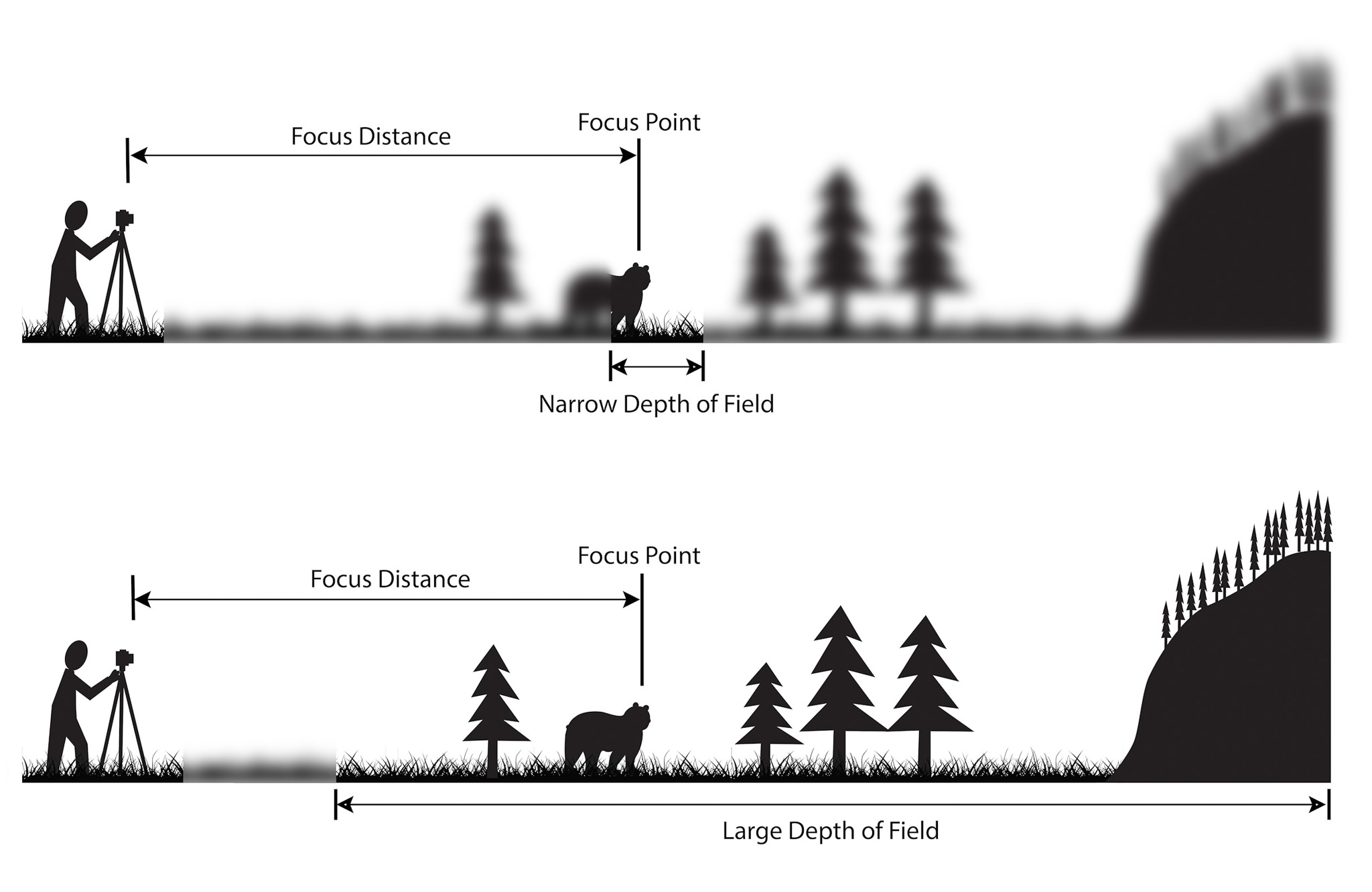

DOF _ Depth of Focus : 초점을 맞출 수 있는 range _ range of length for which the image is in focus

이미 형성된 패턴의 높낮이의 단차가 존재하는 상황에서 파장이 짧은 빛을 사용하여 DOF가 작다면 위쪽과 아래쪽에 정확히 패턴을 만들 수 없는 상황이 발생한다.

따라서 scaling시에 DOF가 중요하다.

Planarization process

DOF문제를 해결하기 이해 평탄화 공정이 중요해졌다.

CMP공정

아래쪽 패턴에 높낮이가 발생 → insulator 증착 → chemical mechanical polishing (CMP) : 갈아내서 평평한 layer 만들기

exposure 시, CD값을 줄이기 위한 노력

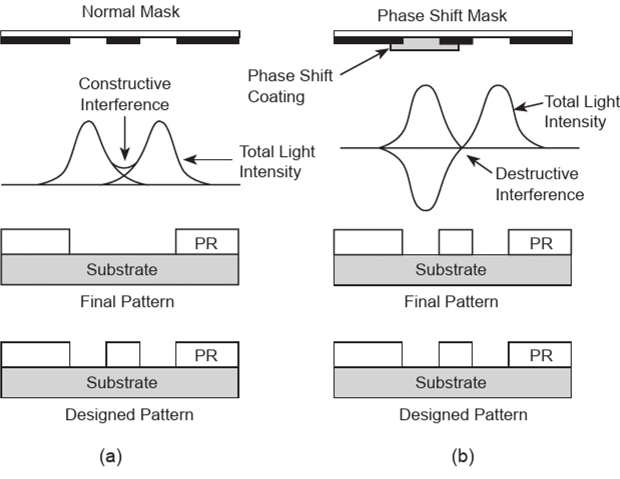

1. Phase Shift Mask (PSM)

빛의 회절로 인해 빛이 조사되면 안 되는 영역에 빛의 중첩이 일어난다.

phase shifter : 빛의 위상을 바꿔주는 장치를 통해 빛의 상쇄간섭을 보완한다.

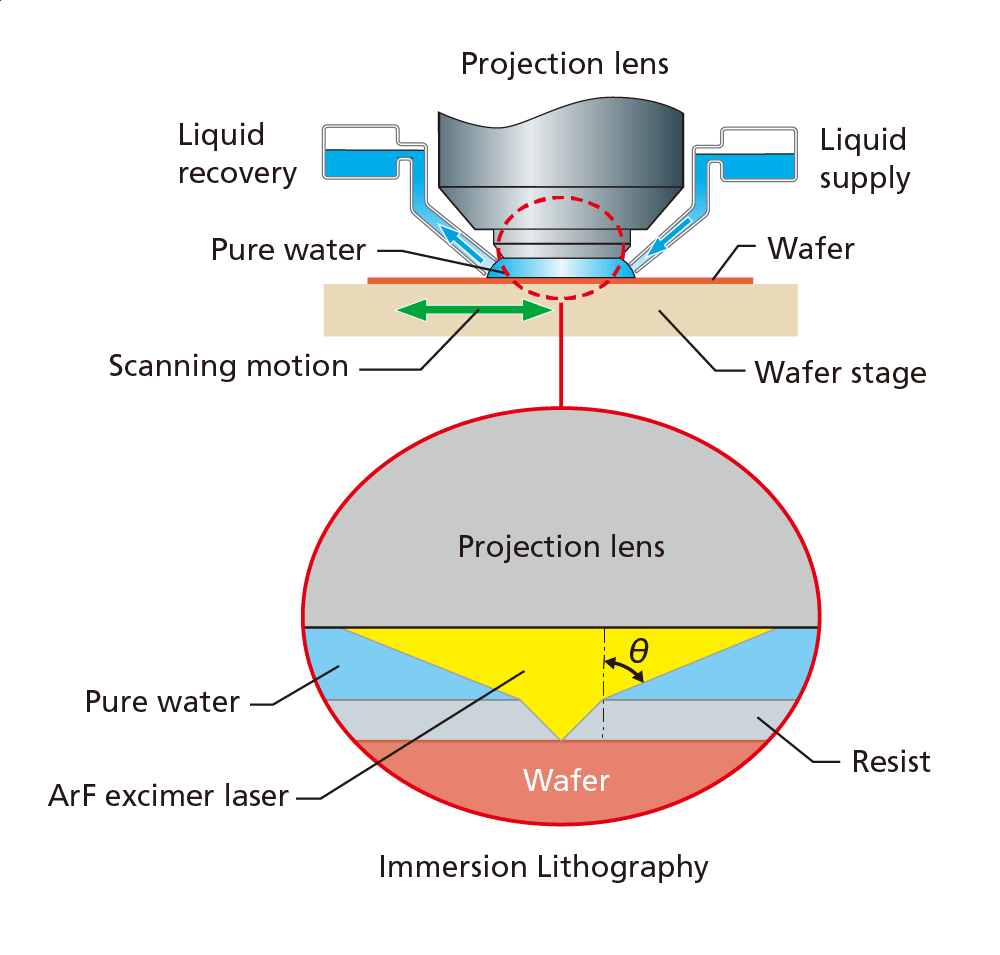

2. Immersion lithography

빛이 조사되는 물질의 굴절률을 높여서 CD값을 줄인다.

공기가 아니라 물을 흘려주면서 리소그래피를 진행한다 (공기의 굴절률 n = 1 , 물의 굴절율 n =1.44)

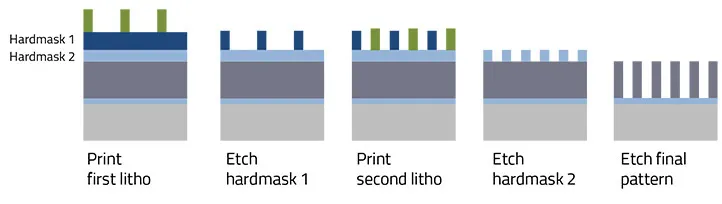

3. Multi-patterning

double patterning

마스크 물질 두 개 증착하고 마스크를 살짝 shift 하여 patterning 하는 공정이다.

negative PR을 두 개의 층으로 도포하고 이를 마스크로 이용하여 etching 한다.

etching 공정은 화학반응을 이용해서 진행하고, 선택적으로 원하는 물질만 제거할 수 있다.

서로 다른 hardmask끼리도 각각 반응할 수 있는 etchant가 있다.

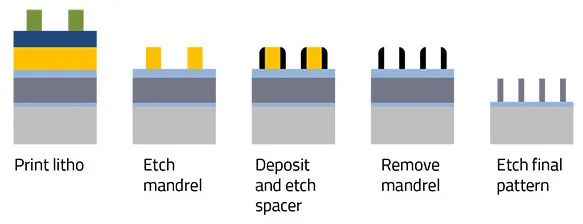

spacer patterning

spacer : 증착하는 두께에 의해 결정된다.

증착하는 layer의 두께는 수 nm로 정교하게 증착할 수 있다.

spacer를 mask로 사용하여 etch 하면 더 작은 CD값을 얻을 수 있다.

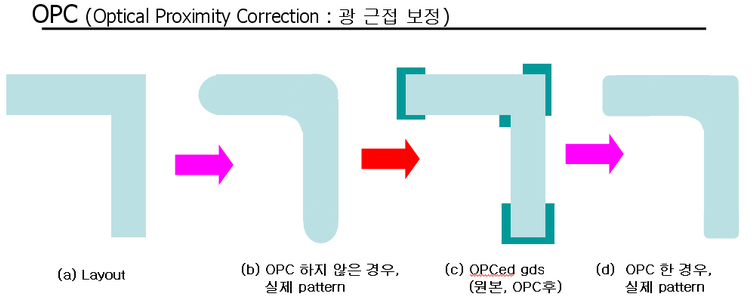

4. Optical Proximity Correction (OPC)

OPC를 진행하여 더 뭉그러지는 부분들을 보완할 수 있다.

더 깎이는 부분에는 mask를 더 두껍게 만들고 덜 깎이는 부분에는 mask를 더 좁게 만든다.

패터닝된 결과를 통해서 거꾸로 마스크를 수정하고 재패터닝하는 기술을 OPC라고 한다.

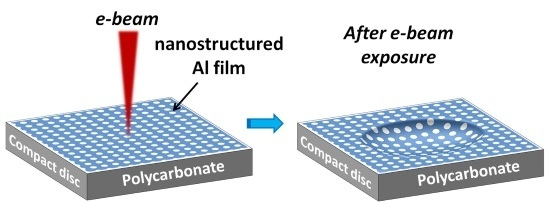

5. E-beam lithography

현재 사용하는 패터닝 방식은 빛을 조사하여 한번에 pattern을 만드는 공정이다.

이러한 방식과 다르게 전자총을 이용하여 전자 하나하나를 통해 패터닝 하는 방식이 E-beam lithography이다.

이러한 방법을 통해 미세패턴을 더 정교하게 만들 수 있다.

하지만 미세패턴을 만들 때 발생하는 시간이 너무 길기 때문에 양산에는 사용되지 않는다.

대학 연구실에서는 DUV, EUV같이 비싼 장비를 사용할 수 없으니 E-beam을 사용한다.

'공정법' 카테고리의 다른 글

| Etching (0) | 2023.10.23 |

|---|---|

| Metallization _ Damascene Process (1) | 2023.10.23 |

| Oxidation 공정 (1) | 2023.10.21 |

| Sputter (1) | 2023.10.20 |